- 低頭・小頭

- 六角穴付

- ボルト

- 小ねじ・マイクロねじ

- タッピングねじ

- ワッシャー

- ナット

- 座金組込みねじ

- 手締めねじ

- 止め輪・ピン

- ドリルねじ

- アンカー

- リベット

- 建物金物

- 機械部品・工具

- 樹脂製品

- パック商品

ねじコンシェル.comはねじ専門の通販サイト。ネジ通販、ボルト通販、ナット通販はお任せください。ばら売りも対応可能。さらに特殊ネジ、特殊ボルト、特殊ナットの製造/製作もOK!

営業時間 平日9:00 - 17:00

自力切削式インサートナット“エンザート”とは?特徴と加工方法

- TOP >

- 自力切削式インサートナット“エンザート”とは?特徴と加工方法

目次

- エンザートとは

- エンザートの特徴

- 基本タイプ

- 特殊タイプ

- 相手材ごとの適性

- 下穴の設定 径・深さ・面取り・壁の厚さ

- 専用工具 エンザートの装着と挿入の方向

- 機械による加工

- ハンドツールによる加工

- ボルト・ナットを使う方法

- 加工上の注意点

- 資料 下穴参考値

エンザートとは

私たちの身の回りの様々な製品が小型化・軽量化を図るために軽合金や樹脂などへの素材の置換、薄型化が図られています。その結果、母材のままではめねじの強度や耐久性が不足する事態が生じます。解決策の一つとして用いられるのがインサート(インサートナット)と呼ばれる埋め込み式のナットです。

接合部分の締結力を高め、高強度で摩耗、腐食、熱、振動等による損傷も防ぐことが出来ます。さらに、なめてしまったネジ穴の補修にもコイルタイプや切削タイプのインサートが広く用いられています。

これらの内エンザートは自力切削式インサートナットと呼ばれるめねじ補強用のインサートです。

主にアルミ合金や樹脂など比較的強度の低い素材(直タップではねじバカ【ねじ山がつぶれてねじが止まらなくなる状態】を起こし易い材料)に挿入してねじ部の機械強度を補い、信頼性の高いねじ締結を可能にします。

また、ねじバカを起こしたネジ穴をねじの呼び径を変えることなく同じ場所へ修復することが出来ます。

エンザートの特徴

エンザートは軽合金、樹脂など直タップのねじ山がつぶれやすい母材へ、母材に開けた下穴へ直接埋め込むことが出来る “自力切削式” セルフ・タッピング・インサートです。

挿入の際の作業性に優れ、セルフロック機能を持つ為引抜きや緩みに強いという特徴が有ります。

コイルタイプと異なり挿入前工程は下穴加工のみ、タップ切りは必要ありません。

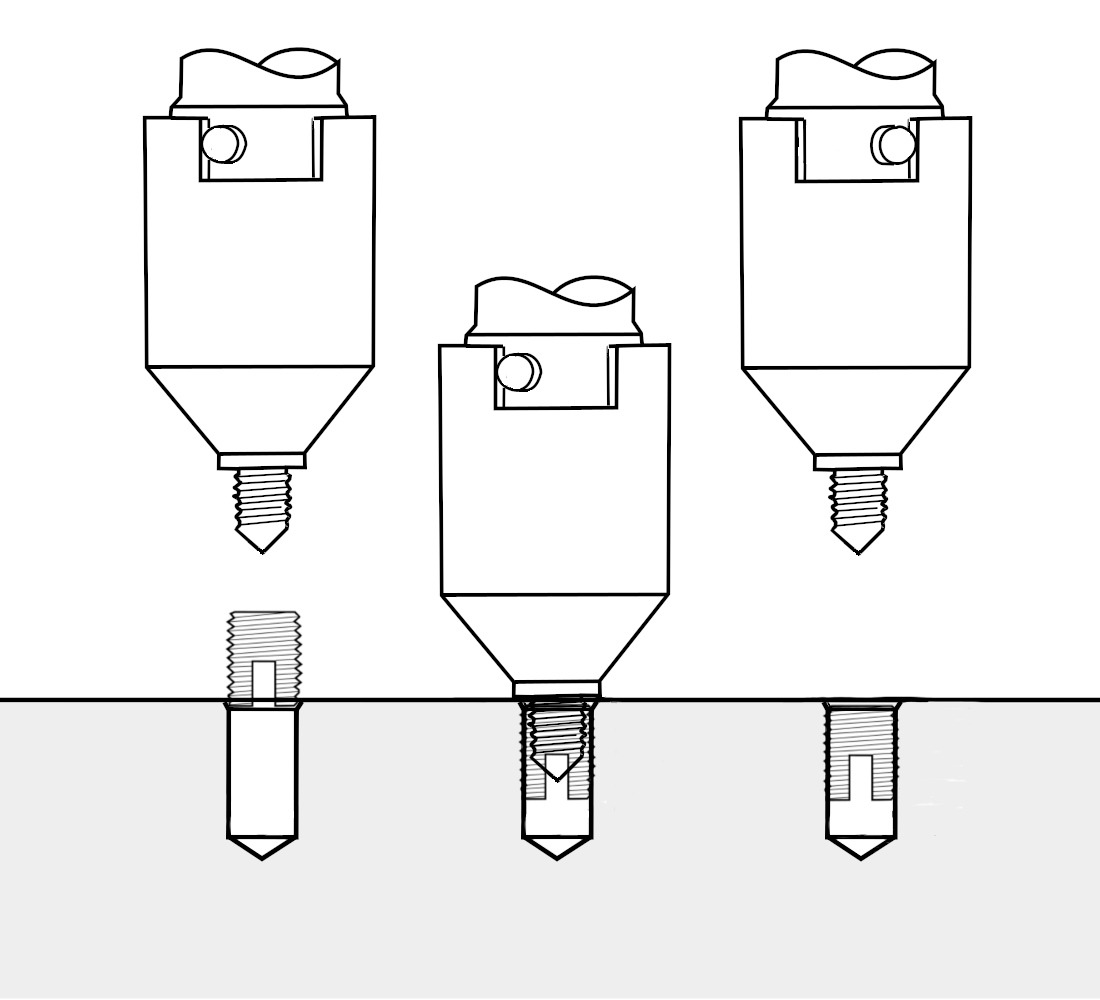

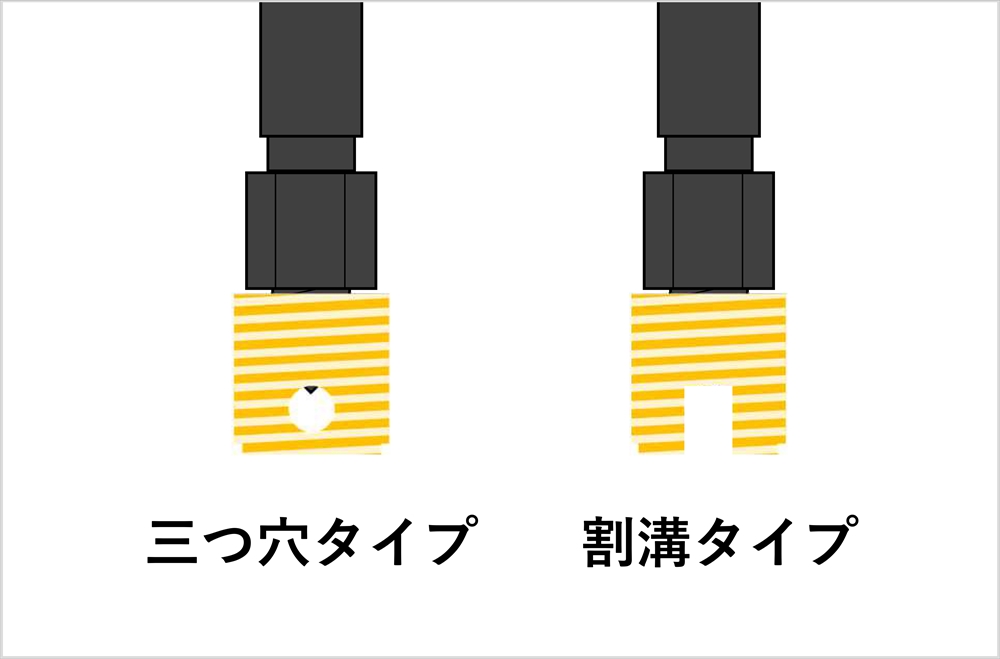

エンザートは外側と内側のどちらにもねじ山を持つ円筒形をしており、割溝または三つ穴の切り刃があります(ねじ塑性成形型の305型を除く)。

切り刃により鋳鉄、アルミ合金や可塑性の高い樹脂などの母材を切削してめねじを成型し、エンザート外周の外ねじが母材としっかり噛み合うことで耐久性のある強固なねじ締結を可能にします。

さらに切り刃の間にあるねじ山はエンザート自身のテーパー角によって楔形状となる為、逆回りを食い止めるセルフロック機能を果たします。

挿入作業は専用工具を用いて機械加工や

ハンド加工を容易に行うことが出来ます。

また、専用工具が無くてもボルト・ナットと組み合わせてハンド加工が出来ることも強みと言えます。

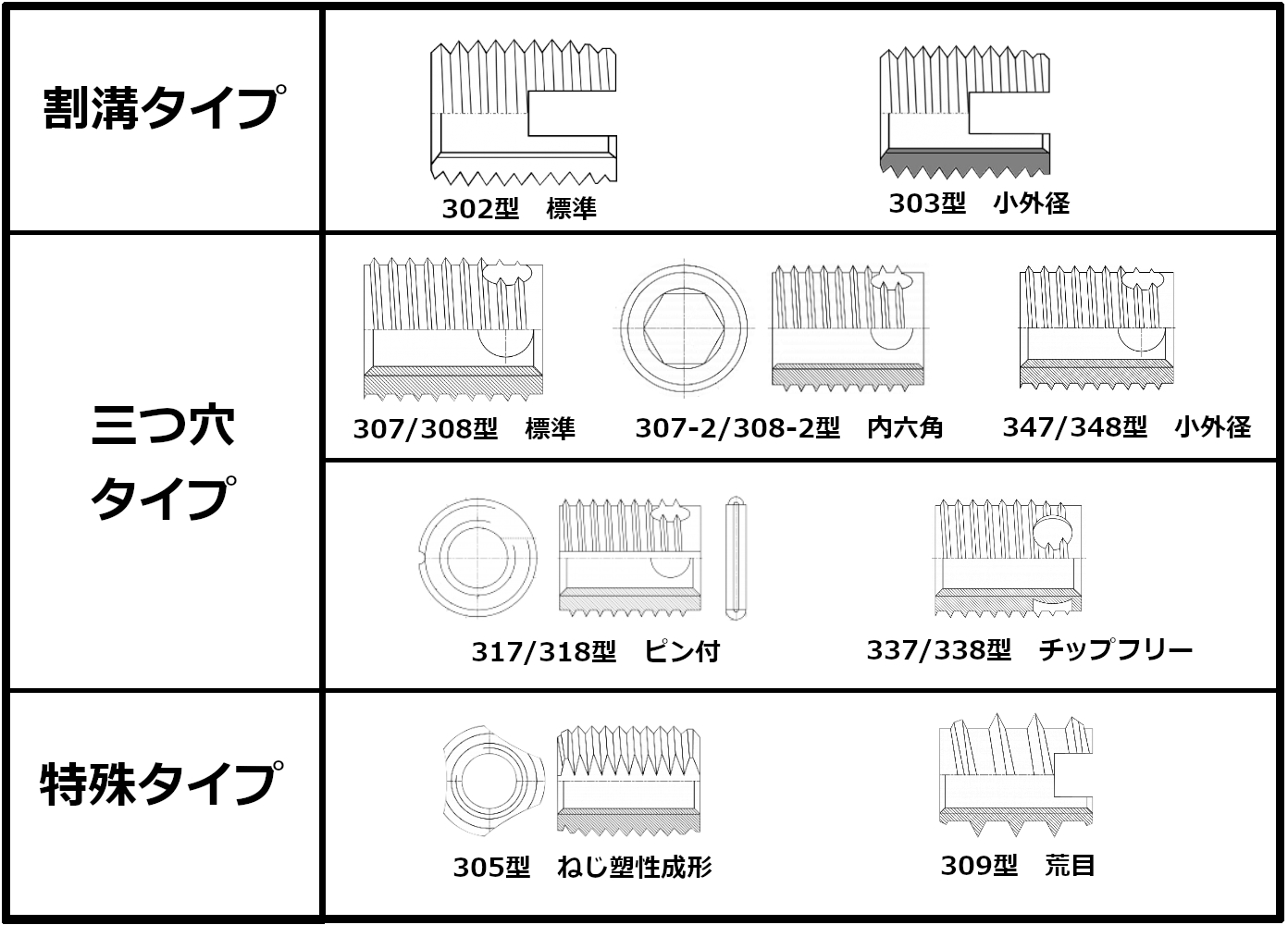

基本タイプ

三つ穴と割溝

エンザートは大きく分けると割溝タイプと三つ穴タイプ、それ以外の特殊タイプに分けることが出来ます。

エンザート型別外観一覧

汎用性が高いのは三つ穴タイプです。外周ねじ山が割溝タイプより低く肉厚が若干厚くなっており強度が高まっています。サイズが無い場合を除き、三つ穴タイプを使用することをお勧めします。

割溝タイプは容易に切り粉除去が可能ですが、構造上先頭で挿入される割溝部が内側にたわむことがあり、小さな下穴径で使用する場合や相手材が硬い場合には加工不良や締結不良を起こす場合があります。

標準型(302,307/308型)に比べ同じ呼び径に対して外径が小さくなる小外径型(303,347/348型)は、外径が小さいため各種強度が低下します。スペースに制約がある場合を除き、標準型がお勧めです。

三つ穴タイプ

左 308型(標準タイプ) 右 348型(小外径タイプ)

割溝タイプ

左 302型(標準タイプ) 右 303型(小外径タイプ)

付加機能を持つ三つ穴タイプ

ピン付タイプ

左 317型(短寸タイプ) 右 318型(長寸タイプ)

エンザートを挿入後にピン穴(半周分)をドリルで開けハンマーでピンを打ち込むための溝が307/308型の外周にあります。

高振動部分での使用や高トルクでの締結でもエンザートの緩みを防止します。ボルト着脱の頻度が高い部分では戻しトルクを高めます。

チップフリータイプ

左 337型(短寸タイプ) 右 338型(長寸タイプ)

切り刃が三つ穴止まり穴なので、挿入時に出る切り粉をこの止まり穴ポケット(チャンバーと呼びます)に閉じ込めます。

挿入の初め(喰い付き時)に僅かな切り粉が外に出ますが、大部分はポケットに収まり切粉除去の工程が不要にできます。

※相手材が金属の場合は最大下穴径にて下穴をあけた上、エンザート専用タップでエンザート長さの1/2の前タップが必要となります。

ただし、硬度の高い材料は使用できない場合があります。

六角内ねじタイプ

左 307-2型(短寸タイプ) 右 308-2型(長寸タイプ)

六角内ねじタイプ専用工具6102型

先端が六角形状の6102型専用工具や六角レンチを使用すれば工具への着脱に回転動作が必要ないので作業時間の短縮を図れ、また反転機構の無いドリル等も使用できます。

樹脂材に使用すれば、六角レンチ等でリサイクル時の分別処理が簡単に行えます。

従来のハンド加工用・機械加工用の工具も他のエンザートと同様の方法で使用できます。

特殊タイプ

ねじ塑性変形タイプ(305型)

可塑性の高い樹脂全般に使用します。切り刃を持たず相手材を塑性変形させて目ねじを形成し切粉を出しません。

金属材料には使用出来ません。

超粗目外ねじタイプ(309型)

309型

硬質・軟質木材、パーティクルボード、軟質樹脂に使用します。通常は割溝(切り刃)を下に(挿入側)して切削式(セルフタップ)で使用します。

特に柔らかい相手材に対しては 割溝を上に向けてねじ塑性成形式として使用します。

相手材ごとの適性

エンザートは相手材によってタイプを使い分けます。

金属材料

鋳鉄

快削性のある鋳鉄は割溝タイプ

302型(快削鋼製)

を用います。タップオイルや切削油を使用すると作業性が向上します。

ステンレス製エンザートでは加工できない場合があります。

軟鋼

三つ穴タイプ

307型 /

308型(いずれも快削鋼製)

をタップオイルを使って使用します。エンザート専用タップにより一部にタップすると挿入しやすくなります。

ステンレス製エンザートでは加工できない場合があります。

アルミ鋳物

快削性のあるものは

302型を使用します。

時効硬化処理したものや難削性のあるものは

307型 /

308型を選択。

アルミ型材

難削材や高強度材は

307型 /

308型を使用。

アルマイト処理したアルミ

エンザートの使用は困難です。下穴の硬化部分を取り除くかエンザート専用タップで一部にタップすることで使用できます(

307型 /

308型を使用)。

予め下穴を開けアルマイト処理を行うと、エンザートが割れる場合がありますので使用は避けて下さい。

高強度アルミ・ステンレス鋼・焼き入れ鋼

これらの相手材に対してエンザートは通常使用できません。

あえて使用する場合は最大下穴径の下穴を開け、エンザート専用タップでエンザートの長さ1/2から2/3程度の前タップをし、

307型 /

308型

を使用します。

※エンザート専用タップ併用の際の注意

難削材であるほど深くタップを切る必要が有りますが、最後の2潤オ3山分は必ずエンザート本体によるセルフタップを行い相手材にロックさせてください。

全長分全てにタップを切ると、めねじとしての機能を果たせなくなります。

プラスチック

可塑性の高い樹脂 (塩ビ、デルリン、ABS等)

302型

または

305型

を使用します。305型は切粉が出ません。

307型 /

308型

も使用可能です。

硬く割れやすい樹脂 (ポリエステル、エポキシ、ポリカーボネイト、FRP等)

三つ穴タイプの

307型 /

308型

を使用。

下穴の設定

下穴径

エンザートの機能を十分に発揮させるには刃先を相手材にセルフロックさせることが重要となります。そのためにエンザートの下穴径は相手材の被削性や加工性によって微調整が求められます。

初めてエンザートを使用する場合には必ず試作を行い下穴径の選定をしてください。被削性の悪い材質では特に重要となります。

一般的な材料に対しの下穴径の目安です。

| 相手材 | エンザートのタイプ | ※引っ掛かり率 |

|---|---|---|

| 可塑性の高い樹脂・硬質木材 | 302型 | 50-60% |

| 硬質樹脂 | 302型 | 40-50% |

| SMC・BMC | 307/308型 | 60-70% |

| 快削性のあるアルミ鋳物 | 302型 | 40-50% |

| 強度の高いアルミ型材等 | 307/308型 | 50-60% |

SMC(Sheet Molding Compound)とBMC(Bulk Molding Compound)は不飽和ポリエステル樹脂を使った代表的な熱硬化性成形材料です。

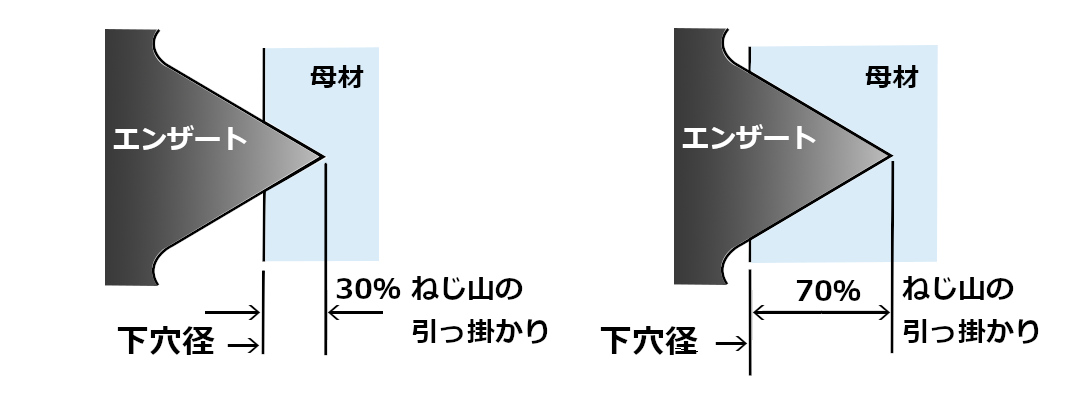

※引っ掛かり率とは

エンザートの外径ねじがどれだけ母材と噛み合っているかを表した数字です。

【引っ掛かり率(%)】=【ねじ山の引っ掛かり高さ】÷【外径ねじ山高】×100

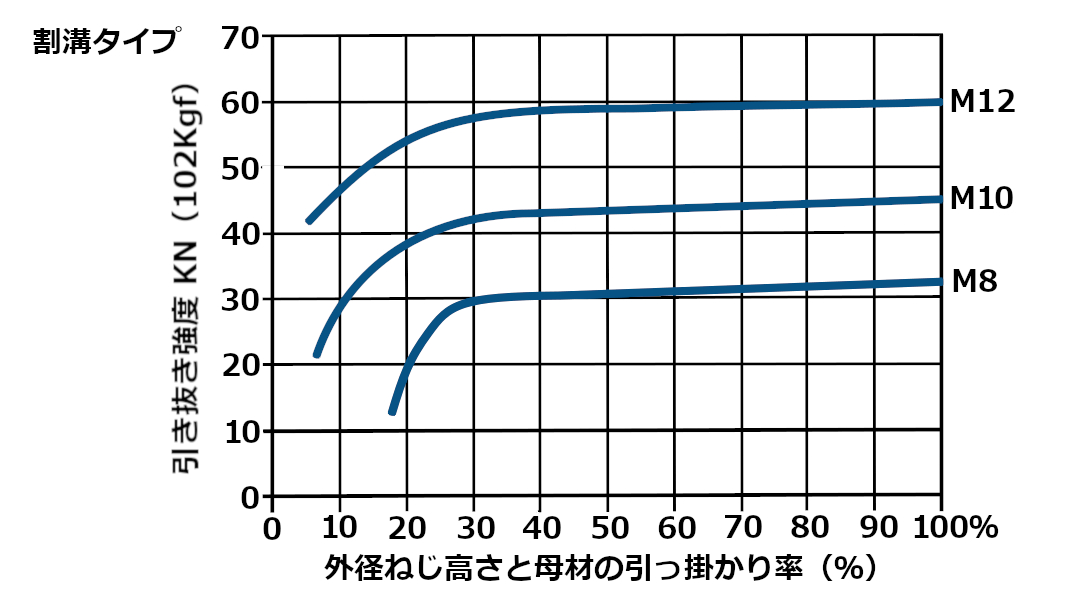

引き抜き強さに関して割溝タイプは引っ掛かり率30%で、三つ穴タイプは50%でほぼ最大の強さが得られます。

(図は割溝タイプの引抜強度と引っかかり率)

エンザートはセルフタッピングすることで母材へしっかりセルフロックします。下穴径が大きすぎるとエンザートの母材への固定が不十分となり空回りするなど接合強度不足の原因となります。

また、小さすぎる下穴径もトラブルの原因になります。加工トルクが過大になり工具や装置の破損を引き起こします。挿入加工の最終段階でピッチ遅れ−エンザートが1回転に対して1ピッチ分前進することが出来なくなること−が生じ、挿入加工前半と後半のピッチ送りの差によりエンザートが軸上方へ強く圧迫されることになります。このことにより母材に噛み合っているエンザートの外周ねじ山が損傷し緩みを生じます。

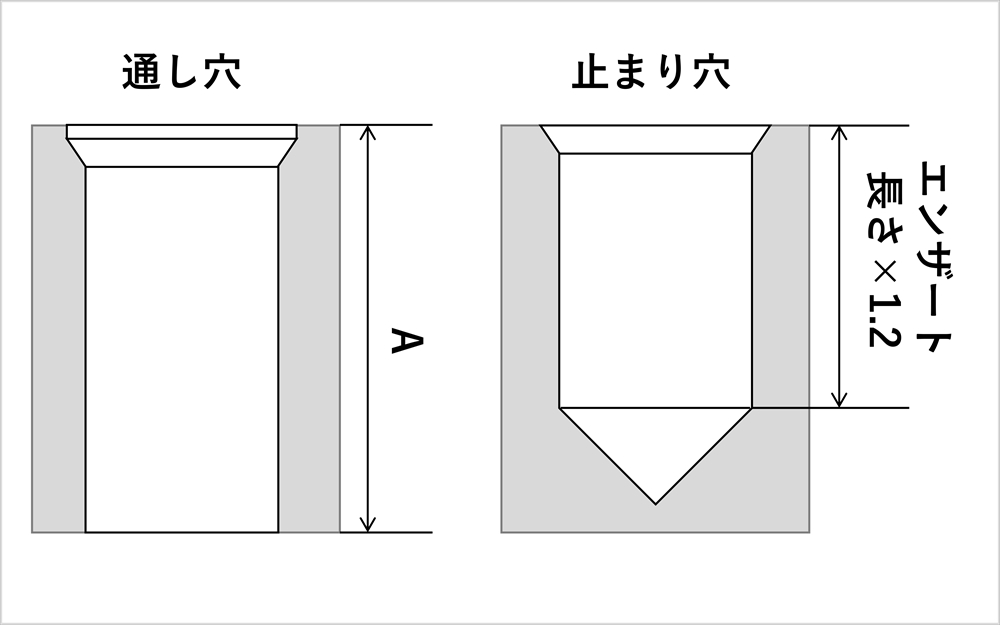

下穴の深さ

通し穴の場合 : エンザートの長さ以上 とします。

止まり穴の場合 : エンザートの長さ×1.2 とします。

止まり穴では切り粉の逃げ場を確保する必要が有ります。

※穴の深さに先端のテーパー部分はカウントしません。

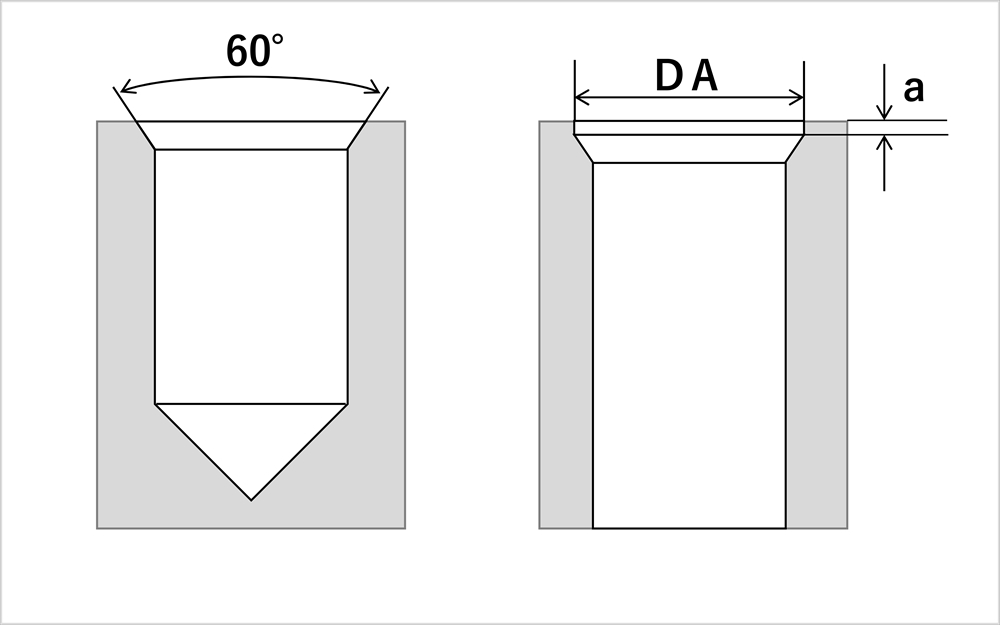

下穴の面取り

下穴に面取りをすることで材料面よりも深くエンザートを入れることが出来、接合時に想定外の隙間を生じません。また、加工工具と相手材表面との衝突を防ぐことが出来ます。

(1)金属・軟質プラスチック

60°×(エンザート外ねじ1ピッチ深さ)

(2)FRP、ベークライト等割れやすい樹脂

垂直面取り(DA) (エンザートの外径+0.2-0.4mm)×(外ねじ1ピッチ a)

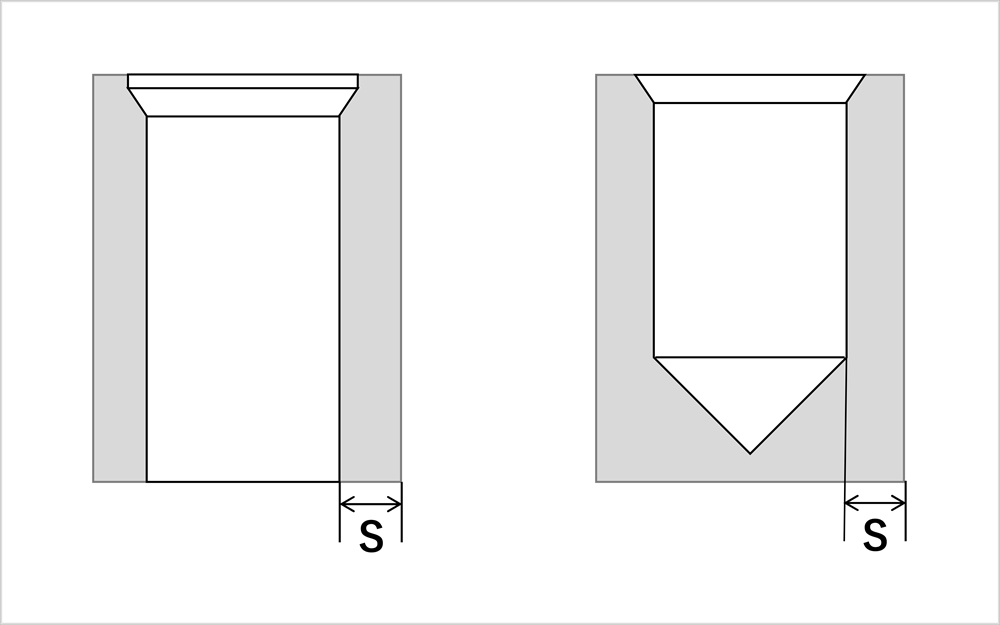

壁の厚さ

母材の材質や弾性によって下穴から母材単までの安全な長さ(図S)が異なります。

目安は以下の様です。

鋳鉄 (0.3-0.5)×(d2:エンザートの外径)

軽金属 (0.25-0.5)×(d2)

樹脂 (0.25-0.9)×(d2)

木材 材質ごとに試作の必要が有ります。

専用工具 エンザートの装着と挿入の方向

エンザートの加工は、めねじ補強材となるインサートを相手材へアッセンブリ (組み付け)する工程と相手材へめねじをタップ加工する工程とが同時に行われるためにインサート加工の省力化を図れるのが大きな特徴です。

専用工具

機械加工用の工具と、ハンド加工用の工具が用意されています。

順に 610型(ハンド工具) 620型(機械加工用) 621型(延長型) 6102型(六角内ねじ用ハンド・機械加工共用)

加工はエンザートの内ねじを利用します。ですからエンザートのサイズ (呼び径) 毎に専用工具が必要になります。

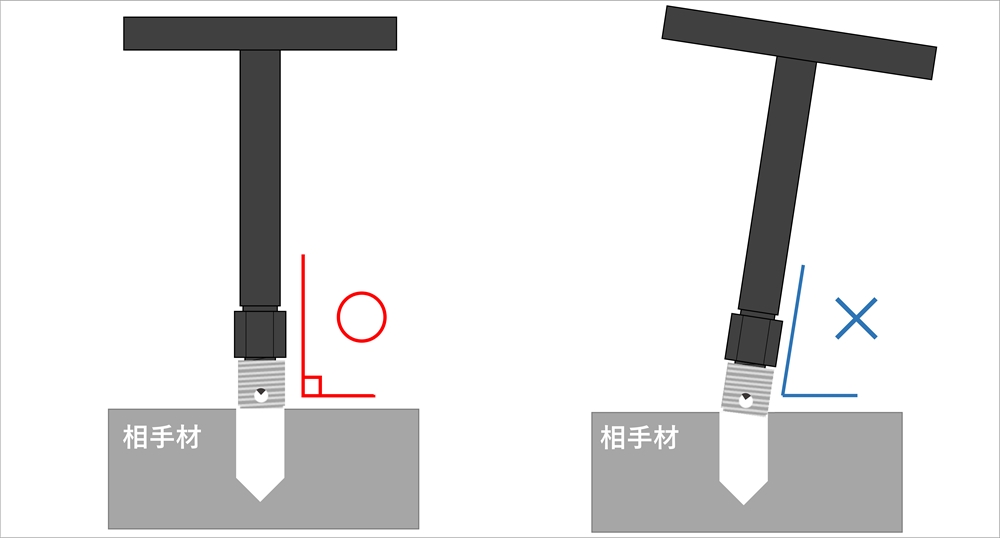

エンザートの装着・挿入の方向

エンザートは三つ穴または割溝切り刃がワークにタップを切る為、切り刃を下(ワーク側)にして工具に装着して下さい(305型は上下方向の区別はありません。309型は切り刃の向きで切削型と塑性変形型に使い分けます)。

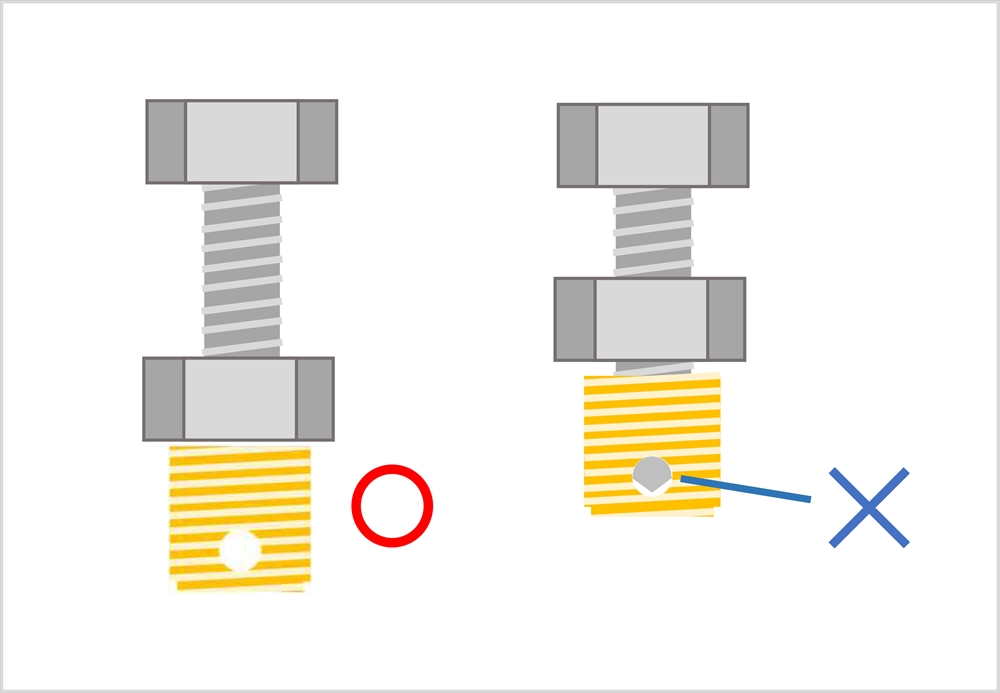

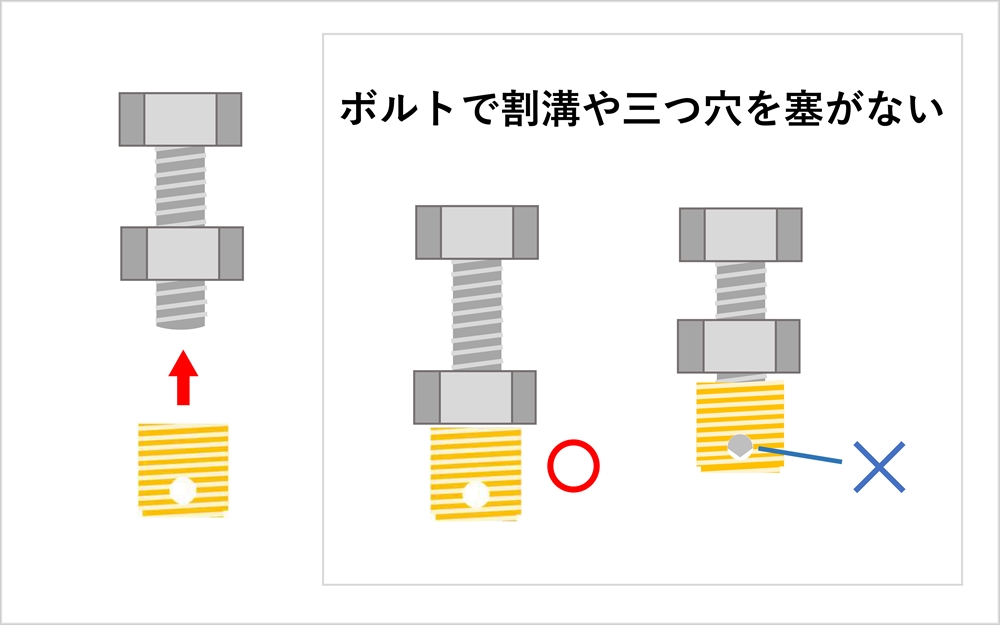

307型等の短寸のエンザートを使用する場合、切り粉の排出を妨げない様にスタッド (工具先端部)が三つ穴や割溝を塞がないように調整します。ハンド工具610型の場合は長すぎる分をグラインダーでカットします。

ボルト・ナットでエンザートの挿入を行うことも出来ますが、その場合もボルト先端で切り刃を塞がないように調整します。

機械によるエンザートの加工

機械加工に使える専用工具

順に 620型 621型(延長型) 6102型(六角内ねじ用)。

いずれも機械加工・ハンド加工兼用。

加工不良を避け工具の保護の為に機械加工では定寸深さで回転を反転させる必要が有ります。反転位置を機械側で設定できるタッパー(タッピングマシン)またはボール盤を使用し、反転位置は事前に機械側で設定。作業者の目測や勘で反転させることは避けます。

エンザート加工専用工具をタッパーへ装着し専用工具のピンが左側にあることを確認します。

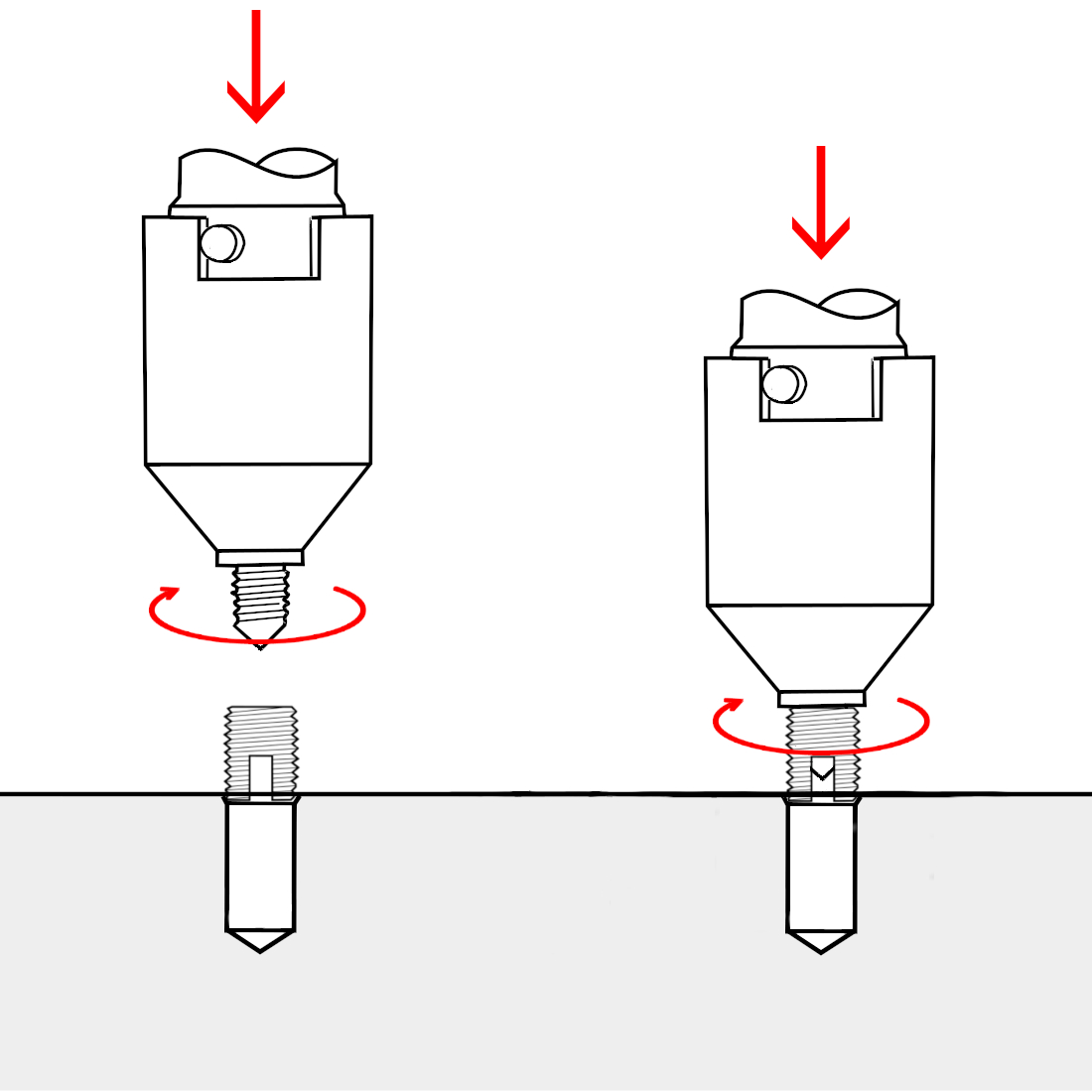

下穴の上にエンザートを三つ穴または割溝を下にして真直ぐに置き、機械の回転を利用して専用工具に取り付けます(または機械の回転を止めて工具に直接装着します)。

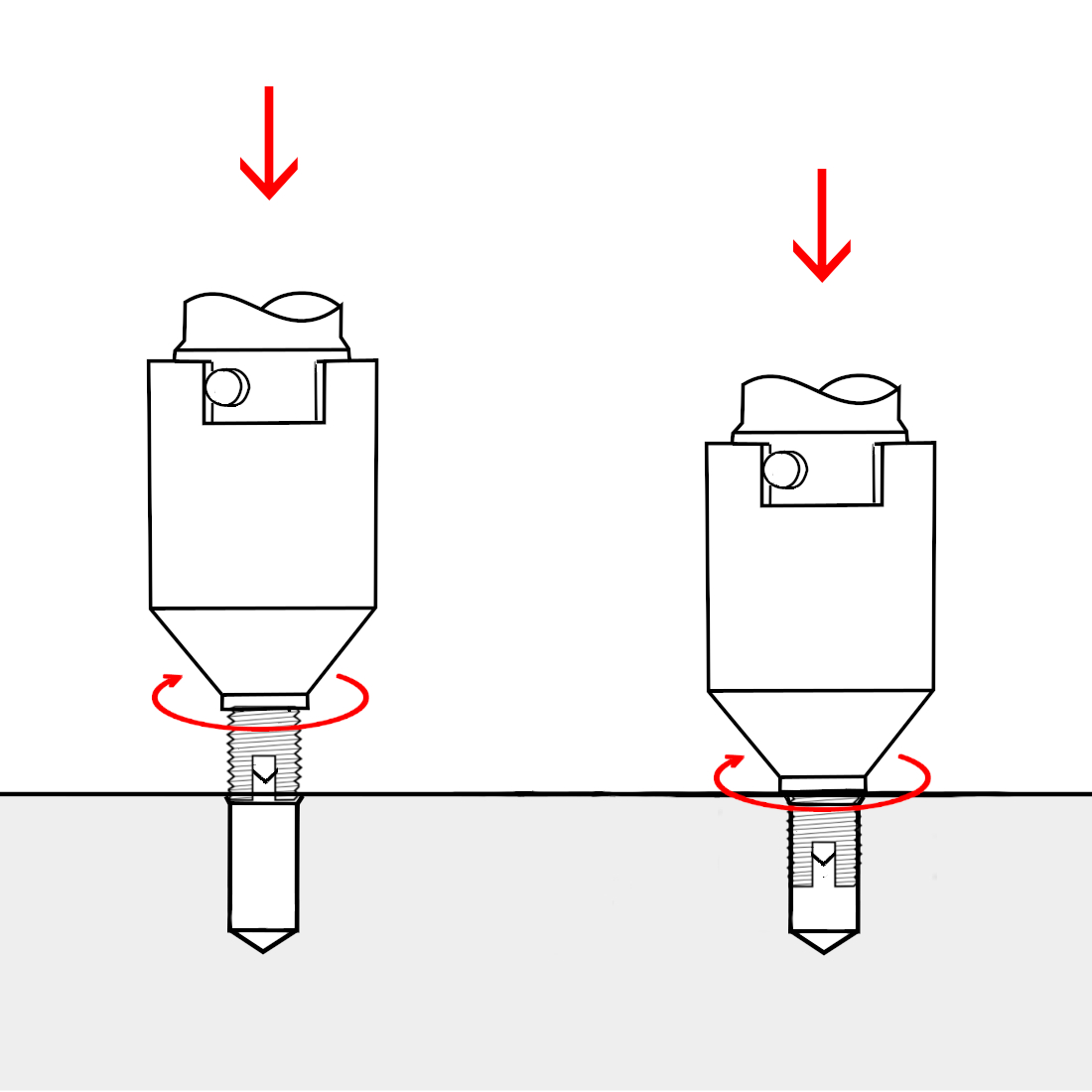

エンザートが完全に専用工具に装着された時点で送りに少し圧力を掛ければワークにエンザートが喰い付きます。その後は回転だけでエンザートがセルフタップしながらワークへ潜り込みます。

事前に設定した加工深さに達し機械が反転すれば、ピンの位置が右に移動し専用工具だけがリリースされます。

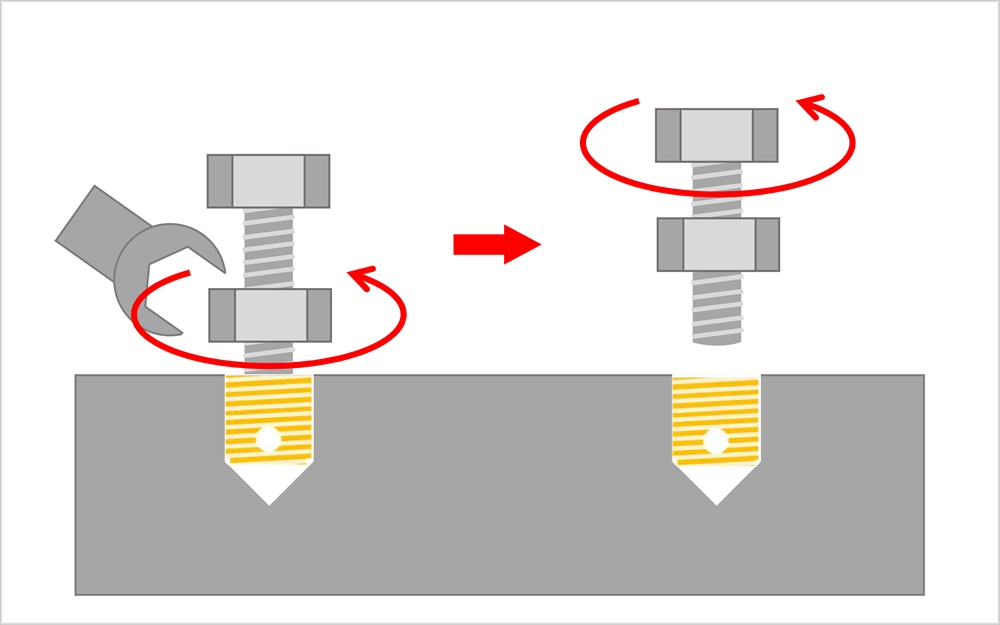

ハンドツールによるエンザートの加工

ハンド加工に使える専用工具

順に 610型 6101型(小外径用) 6102型(六角内ねじ用)。

6102型は機械加工・ハンド加工兼用。620型・621型も使用できます。

三つ穴または割溝を下にしてエンザートを専用ツール先端のスタッドへ取り付けます。その際奥までしっかり挿入します。620型や621型工具の場合はピンの位置が必ず向かって左側であることを確認します。

タップハンドルを時計回り(右回り)に廻し、ワークにエンザートが1、2ピッチ分沈んだエンザート喰い付き時に、90度離れた2方向から下穴に対して傾きが無いことを確認します。傾きがあれば、工具を反転させずに立て直してください。エンザートが1/3から1/2以上入ってからの立て直しは不可能です。

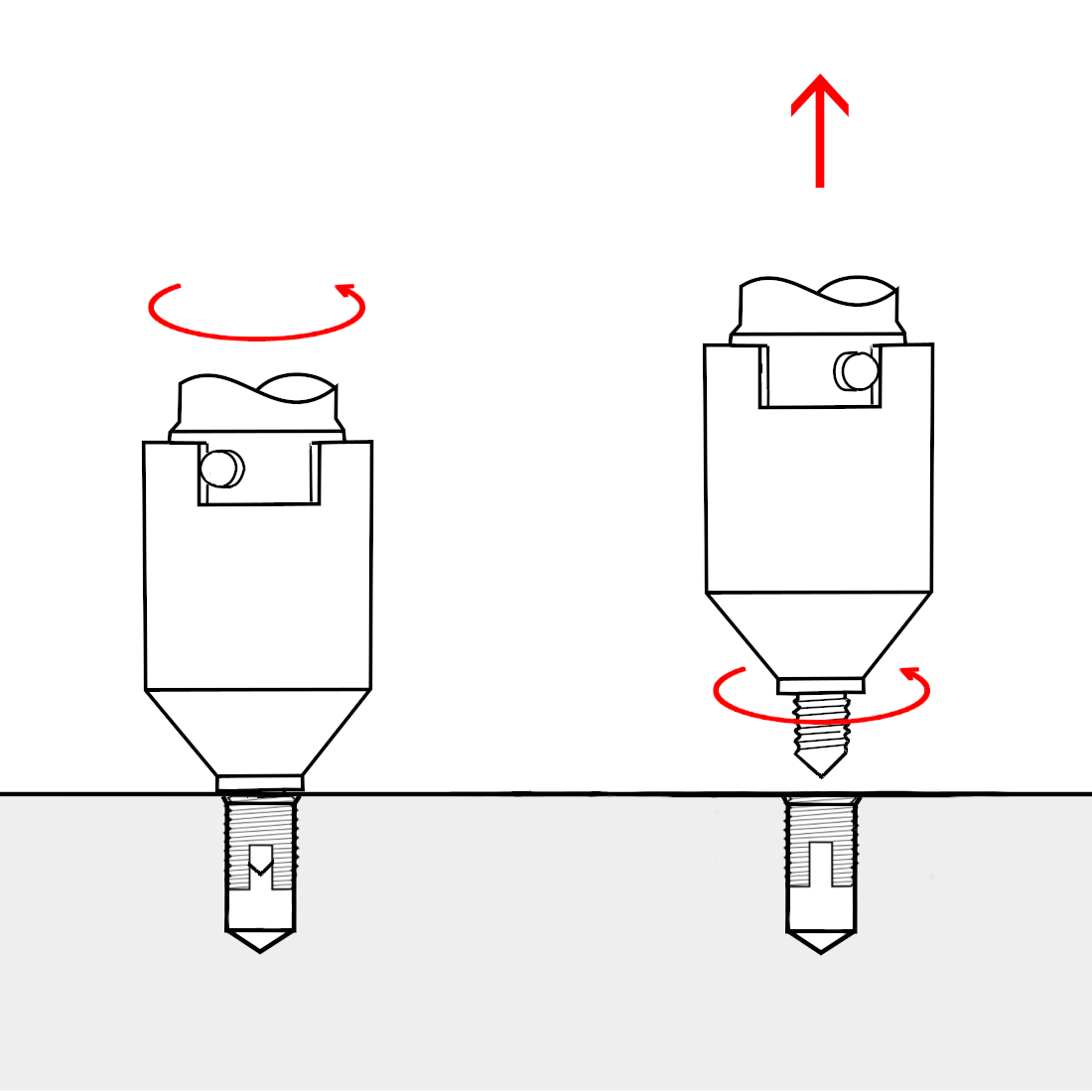

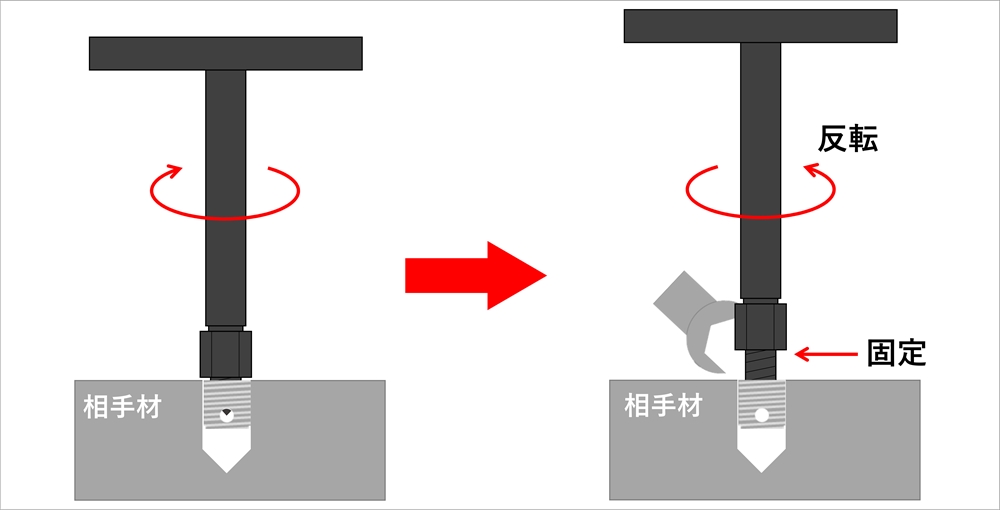

所定の位置までエンザートが入ったなら、ハンド専用610型使用であれば六角部をスパナで固定しハンドルを左へ反転すると工具だけがフリーになります。機械加工・ハンド加工兼用の620型・621型工具の場合は左へ反転させるだけでピンが自動的に右に移動し、工具はフリーになります。

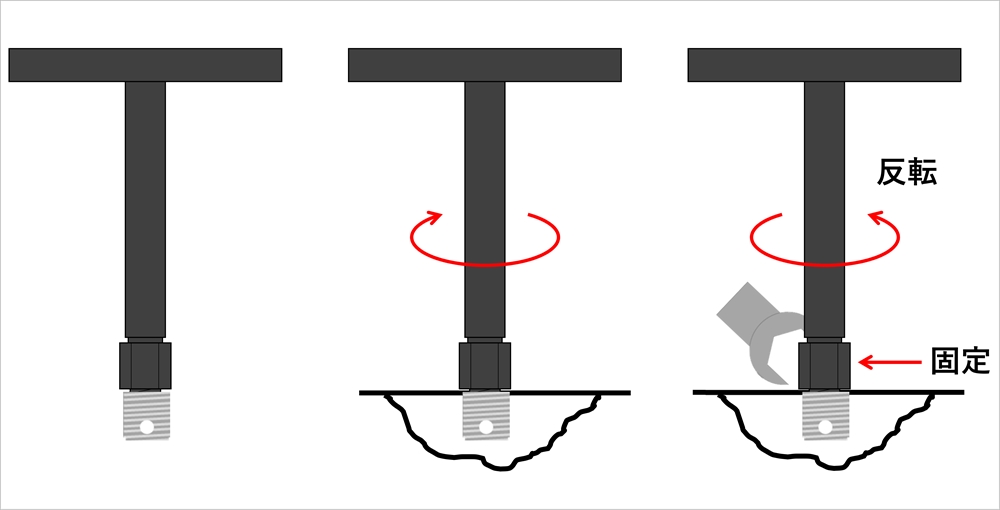

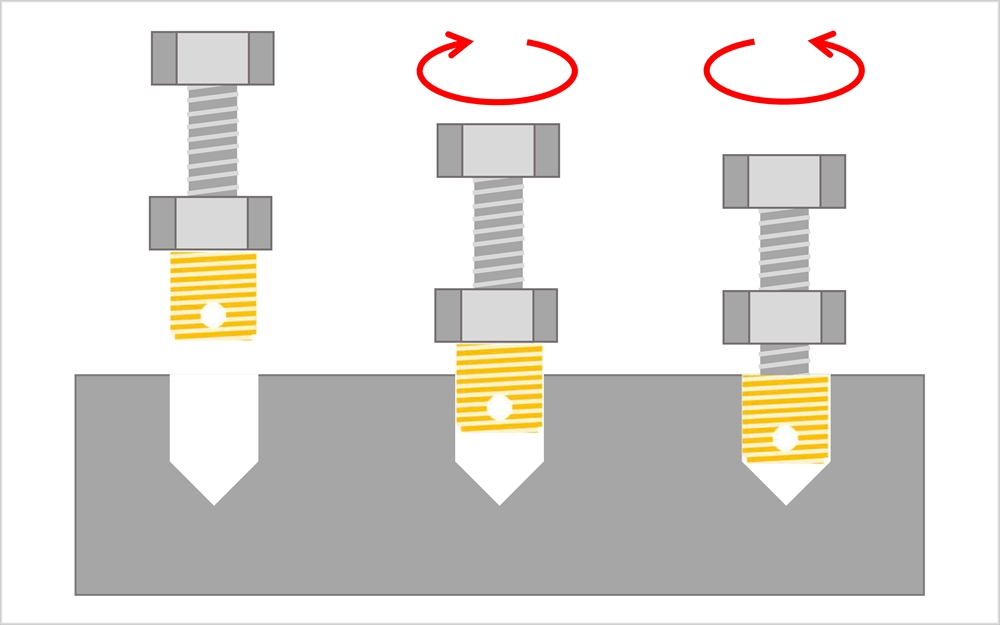

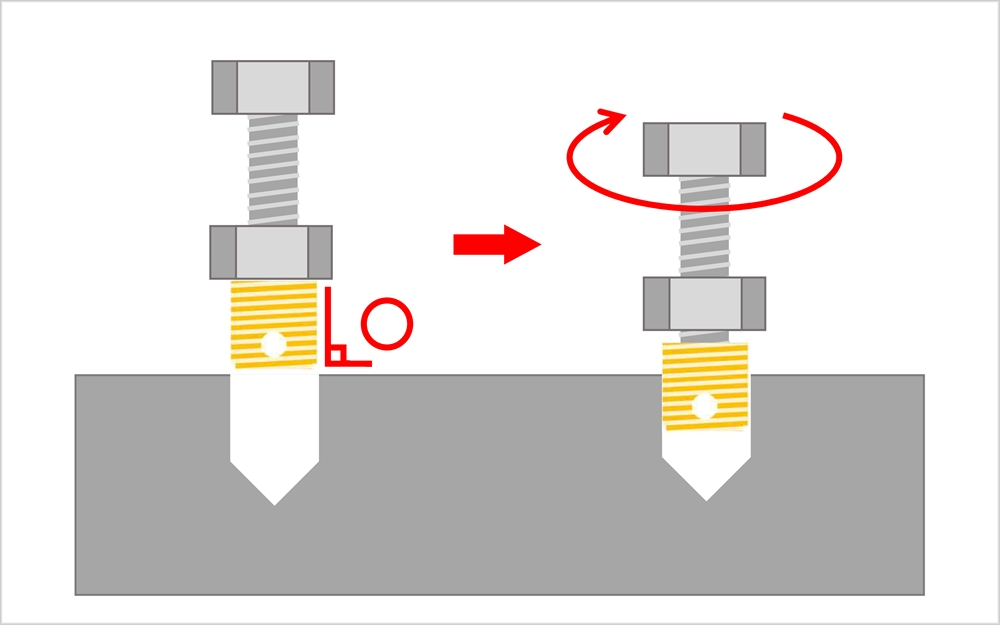

ボルト・ナットを使う加工方法

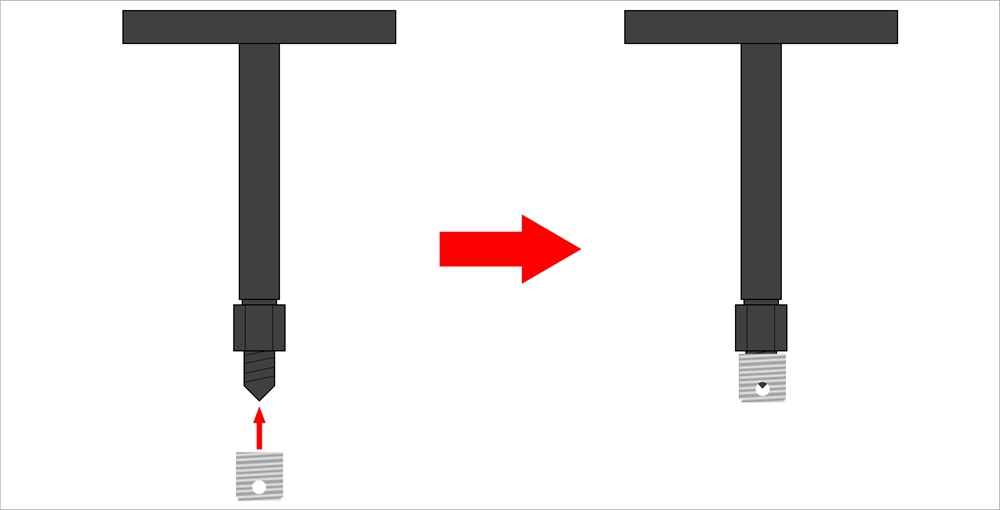

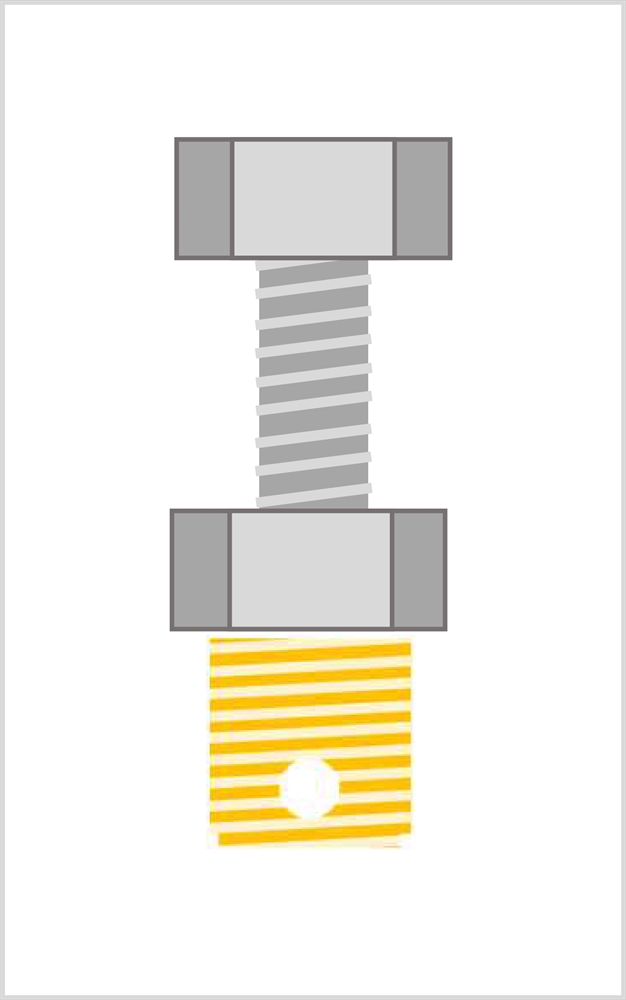

下の図の様にボルトナットを組み合わせエンザートとナットを「ダブルナット」状にすることでエンザートの加工が出来ます。

挿入加工するエンザートと同じ呼び径のボルト・ナットを用意し、ボルトに予めある程度ナットをねじ込み、次いでエンザートをセットします。そして嵌めていたナットを左回りに廻しエンザートにピッタリ密着させます。

この際、ボルトで三つ穴や割溝を塞がないようにします。

ボルトを時計回り(右回り)に廻し1、2ピッチ分エンザートがワークへ食いついたところで2方向から下穴へまっすぐ入っていることを確認します。傾きがあれば工具を反転させずに立て直してください。エンザートが1/3から1/2以上入ってからの立て直しは不可能です。

所定の位置まで挿入出来たらボルトを固定しナットを左回りに廻して緩め、ボルトとナットをエンザートから外します。

加工上の注意点

合芯性

エンザートは下穴に習って入っていきますが、エンザートを真直ぐに下穴へ挿入するためには芯合わせが重要となります。

ハンド加工の場合はエンザートの喰いつき時(1、2ピッチ挿入時)に必ず2方向から傾きが無いことを確認してください。エンザートが1/3以上入った後は立て直しできません。

タップオイルの使用

エンザートの加工にはかなりの発熱がありますので、金属材料にはタップオイルまたは切削油の使用をお勧めします。オイルの使用は加工トルクを低減させ工具を長持ちさせます。また、オイル使用のためにエンザートが緩みやすくなることはありません。

硬質樹脂には真水や石乗ル水の使用が効果あります。使用後は十分に乾燥させてください。

ワークの固定

エンザート加工中は強い回転トルクがワークに働きます。ワークを作業台へ固定するか正回転・逆回転いずれの方向に対しても回転止めを装着してからエンザート加工を行ってください。

資料 下穴参考値

以下は下穴加工の型毎の参考値です。エンザートの下穴径は相手材の被切削性や加工性によって微調整する必要が有ります。材料独自の加工性は数値では表すことが出来ない為、メーカーでは相手材の引張強さや硬度を基準にした下穴参考値(単位はmm)を公開しています。

下穴を選定する際に不確定な要素が多い為、必ず試作を行い下穴径を決定して下さい。

表中 Rm:引張り強さ(単位はN/mm^2)

鋼材の引張力に対する最大強度。

表中 HB:ブリネル硬さ

工業材料の硬さを表す尺度の一つ。記号はHB。1900年にスウェーデンの工学者であるヨハン・ブリネル(Johan August Brinell)により考え出された。焼きの入った鋼球もしくは超硬合金球を試料に一定の荷重で押込み、その時にできたクボミの表面積を、押込み荷重で割った値で求める。

| 307/308型 307-2/308-2型 317/318型 337/338型 標準外径三つ穴タイプ | |||||||

|---|---|---|---|---|---|---|---|

| ― | 母材の材質 | ||||||

| エンザート内径 | アルミ合金・軽金属 | 鋳鉄 | 真鍮・他の非鉄金属 | 硬質樹脂 | |||

| メートル | インチ | Rm350位迄 | Rm350以上 | HB200位迄 | HB200以上 | ― | ― |

| M3 | No.4 | 4.7 | 4.8 | 4.7 | 4.8 | 4.7-4.8 | 4.6-4.7 |

| M3.5 | No.6 | 5.6 | 5.7 | 5.6 | 5.7 | 5.6-5.7 | 5.5-5.6 |

| M4 | No.8 | 6.1 | 6.2 | 6.1 | 6.2 | 6.1-6.2 | 6.0-6.1 |

| M5 | No.10 | 7.5-7.6 | 7.7 | 7.5-7.6 | 7.7 | 7.6-7.7 | 7.4-7.5-7.6 |

| M6 | 1/4 | 9.4-9.5 | 9.6 | 9.4-9.5 | 9.6 | 9.5-9.6 | 9.3-9.4-9.5 |

| M8 | 5/16 | 11.2-11.3 | 11.5 | 11.2-11.3 | 11.5 | 11.3-11.5 | 11.1-11.2-11.3 |

| M10 | 3/8 | 13.2-13.3 | 13.5 | 13.2-13.3 | 13.5 | 13.3-13.5 | 13.1-13.2-13.3 |

| M12 | 7/16 | 15.1-15.2 | 15.4 | 15.2-15.4 | 15.4 | 15.2-15.4 | 15.0-15.1-15.2 |

| M14 | 1/2 | 17.1-17.2 | 17.4 | 17.1-17.2 | 17.4 | 17.2-17.4 | 17.0-17.1-17.2 |

| M16 | 5/8 | 19.1-19.2 | 19.4 | 19.1-19.2 | 19.4 | 19.2-19.4 | 19.0-19.1-19.2 |

| 引掛かり率 | 70% 60% | 50% | 70% 60% | 50% | 60% 50% | 80% 70% 60% | |

| 302型 標準外径割溝タイプ | ||||||||

|---|---|---|---|---|---|---|---|---|

| ― | 母材の材質 | |||||||

| エンザート内径 | アルミ合金・軽金属 | 鋳鉄 | 真鍮・他の非鉄金属 | 軟質樹脂・硬質木材 | 硬質樹脂 | |||

| メートル | インチ | Rm350位迄 | Rm350以上 | HB200位迄 | HB200以上 | ― | ― | ― |

| M2.5 | ― | 4.1-4.2 | 4.3 | 4.1-4.2 | 4.3 | 4.2-4.3 | 4.1 | 4.1-4.2 |

| M3 | No.4 | 4.6-4.7 | 4.8 | 4.6-4.7 | 4.8 | 4.7-4.8 | 4.6 | 4.6-4.7 |

| M3.5 | No.6 | 5.5-5.6 | 5.7 | 5.5-5.6 | 5.7 | 5.6-5.7 | 5.4 | 5.5-5.6 |

| M4 | No.8 | 6.0-6.1 | 6.2 | 6.0-6.1 | 6.2 | 6.1-6.2 | 5.9 | 6.0-6.1 |

| M5 | No.10 | 7.3-7.5 | 7.6 | 7.3-7.5 | 7.6 | 7.5-7.6 | 7.2 | 7.3-7.5 |

| M6a | ― | 8.3-8.5 | 8.6 | 8.3-8.5 | 8.6 | 8.5-8.6 | 8.2 | 8.3-8.5 |

| M6 | 1/4 | 9.0-9.2 | 9.4 | 9.0-9.2 | 9.4 | 9.2-9.4 | 8.8 | 9.0-9.2 |

| M8 | 5/16 | 11.0-11.2 | 11.4 | 11.0-11.2 | 11.4 | 11.2-11.4 | 10.8 | 11.0-11.2 |

| M10 | 3/8 | 13.0-13.2 | 13.4 | 13.0-13.2 | 13.4 | 13.2-13.4 | 12.8 | 13.0-13.2 |

| M12 | 7/16 | 15.0-15.2 | 15.4 | 15.0-15.2 | 15.4 | 15.2-15.4 | 14.8 | 15.0-15.2 |

| M14 | 1/2 | 17.0-17.2 | 17.4 | 17.0-17.2 | 17.4 | 17.2-17.4 | 16.8 | 17.0-17.2 |

| M16 | 5/8 | 19.0-19.2 | 19.4 | 19.0-19.2 | 19.4 | 19.2-19.4 | 18.8 | 19.0-19.2 |

| M18 | ― | 21.0-21.2 | 21.4 | 21.0-21.2 | 21.4 | 21.2-21.4 | 20.8 | 21.0-21.2 |

| M20/M22 | 3/4 | 25.0-25.2 | 25.4 | 25.0-25.2 | 25.4 | 25.2-25.4 | 24.8 | 25.0-25.2 |

| M24 | ― | 29.0-29.2 | 29.4 | 29.0-29.2 | 29.4 | 29.4-29.4 | 28.8 | 29.0-29.2 |

| M27 | ― | 33.0-33.2 | 33.4 | 33.0-33.2 | 33.4 | 33.2-33.4 | 32.8 | 33.0-33.2 |

| M30 | ― | 35.0-35.2 | 35.4 | 35.0-35.2 | 35.4 | 35.2-35.4 | 34.8 | 35.0-35.2 |

| 引掛かり率 | 50% 40% | 30% | 50% 40% | 30% | 40% 30% | 60% | 50% 40% | |

| 303型 小外径割溝タイプ | ||

|---|---|---|

| 呼び径 | 樹脂 | 軽合金 |

| M3 | 4.0-4.2 | 4.2-4.3 |

| M3.5 | 4.5-4.7 | 4.7-4.8 |

| M4 | 5.3-5.6 | 5.6-5.7 |

| M5 | 6.3-6.6 | 6.6-6.7 |

| M6 | 7.1-7.5 | 7.5-7.6 |

| M8 | 8.6-9.2 | 9.2-9.4 |

| M10 | 10.6-11.2 | 11.2-11.4 |

| 305型 ねじ塑性変形タイプ | |

|---|---|

| 呼び径 | 可塑性の高い樹脂 |

| M3 | 4.6-4.7 |

| M4 | 6.0-6.1 |

| M5 | 7.3-7.4 |

| M6 | 9.0-9.2 |

| 309型 超粗目外ねじタイプ | ||

|---|---|---|

| 呼び径 | パーティクルボード・軟質木材 | 軟質樹脂・硬質木材 |

| M3 | 4.1 | 4.2-4.3 |

| M3.5 | 4.6 | 4.7-4.8 |

| M4 | 5.1 | 5.2-5.3 |

| M5 | 6.6 | 6.7-6.9 |

| M6 | 7.6 | 7.7-7.9 |

| M8 | 9.9 | 10.1-10.3 |

| M10 | 12.4 | 12.6-12.8 |

| M12 | 15.4 | 15.6-15.8 |

| M16 | 20.4 | 20.6-20.8 |

| 347.348型 小外径三つ穴タイプ | ||

|---|---|---|

| 呼び径 | 樹脂 | 軽合金 |

| M4 | 5.4-5.6 | 5.6-5.7 |

| M5 | 6.0-6.1 | 6.1-6.2 |

| M6 | 7.4-7.6 | 7.5-7.7 |

| M8 | 9.3-9.5 | 9.4-9.6 |

| M10 | 11.1-11.3 | 11.2-11.5 |

| M12 | 13.1-13.3 | 13.2-13.5 |

| M14 | 15.0-15.2 | 15.1-15.4 |

| M16 | 17.0-17.2 | 17.1-17.4 |

「ねじコンシェル.com」はねじ専門商社が運営するねじ通販サイトです。ここで紹介した六角穴付ボルトを始めとする六角穴付製品の他にも、多種多様なねじを取り扱っています。さらに規格品だけではなく、ピン穴あけ・寸法切断・各種表面処理など、お客様の用途に合わせた追加工も承っております。

ご購入の際にはぜひ会員登録なさることをお勧めします。会員になって頂きますと、購入金額に応じた割引が適用され、更に格安にねじをご購入頂けます。法人様であれば掛売販売も承っております。

おすすめのコラム

- 鬼目ナットとはどんなナット?特徴や種類・使い方・取り付け方までまとめて解説

- 高力ボルト(ハイテンションボルト)はどんなときに使うもの?種類・Q&A・レビューをご紹介

- ナットとは?工具を初めて使う人も安心!特徴やタイプ・材質を一からご紹介

- 六角ボルトはどんな製品?特徴やサイズまで詳しい情報をお届け

- スプリングワッシャーの役割・サイズ・使い方をわかりやすく解説

- 皿小ねじの規格と特徴は?用途・メーカーについてもご紹介

- ユニファイねじの規格・種類・強度などを徹底解説!通販でお探しならねじコンシェル.comへ

- アジャストボルトとは?役割・使用方法・取付時の注意点までご紹介

| 会社名 | 藤本産業株式会社 |

| 住所 | 〒578-0957 大阪府東大阪市本庄中2-3-6 |

| FAX | 06-6747-5894 |

| URL | http://www.neji-concier.com |

| 説明 | "ねじコンシェル.com"はねじ専門商社が運営するねじ通販サイトです。即納対応品は10万種以上。各種めっき品も豊富に在庫!更に多くの協力工場を持ち、ノンクロムめっきや焼きつき防止処理等の様々な高機能表面処理にも対応致します。特殊めっきのねじをお探しなら、是非お問い合わせ下さい! |